Foto McDonnel Douglas Farnborough 1988 Andrew Thomas

Es muy probable que las aerolíneas comerciales vuelvan a operar aviones de hélice en todas sus rutas, algo que estuvo a punto de ocurrir hace unos cuarenta años.

En el salón aeronáutico de París de 1985, Boeing presentó un avión nuevo que sustituiría a su legendario B 737. En las imágenes aparecía con motores en la cola de los que surgían dos coronas de extrañas palas negras: el 7J7, con capacidad para 150 pasajeros. Phil Condit, director general de Boeing Commercial Airplanes y su vicepresidente de ingeniería, Alan Mulally, hacían gala del entusiasmo que les producía su nuevo y revolucionario avión. Una respuesta extraordinaria al inminente lanzamiento del Airbus A 320. El 7J7, con sus hélices contra rotatorias de fibra de carbono, ahorraría un 30% de combustible a las aerolíneas.

El secreto del modesto consumo de combustible radicaba en los nuevos motores que propulsarían al 7J7. Los tradicionales reactores tipo turbofán se habían sustituido por otros denominados propfan o unducted fan (UDF), Pero ¿en qué consistía el propfan y por qué resultaba tan ventajoso?

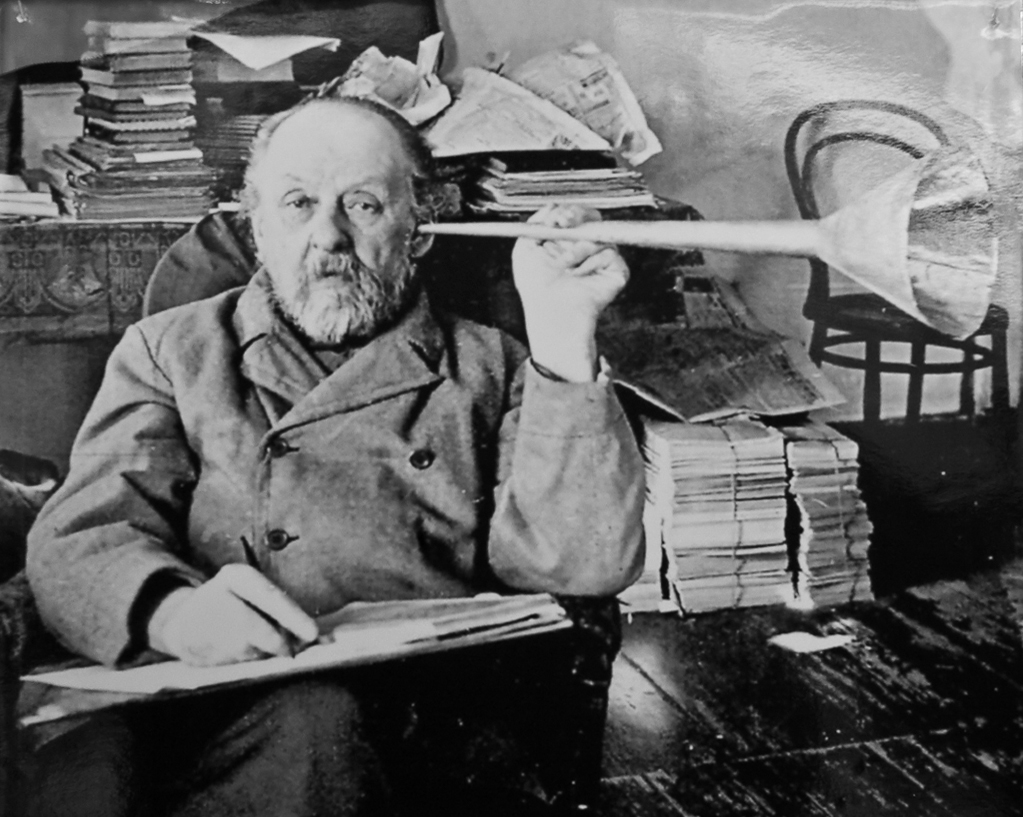

Los primeros motores a reacción funcionaban con una tobera de entrada de gases que los dirigía a un compresor desde el que accedían a la cámara de combustión donde se calentaban. para pasar a la turbina, que movía el compresor, y salían por la tobera de escape. El aire adquiría una gran velocidad al calentarse y el empuje que generaba el motor era proporcional al producto de la masa por el incremento de velocidad. Sir Frank Whittle, ingeniero de la Royal Air Force, del Reino Unido, describió en 1936 el funcionamiento de lo que más tarde se denominaría turbofán: un motor a reacción con un ventilador (fan) en la tobera de entrada que envía una parte del aire al núcleo —donde pasa por un compresor, cámara de combustión y turbina— y otra parte del aire circula por la carena, alrededor del núcleo, para juntarse con los gases de escape de la turbina. El turbofán mueve una mayor cantidad de aire, aunque a menor velocidad, lo que desde el punto de vista energético es más eficiente. La relación entre la cantidad de aire frío que circula por la carena y el aire que pasa por la cámara de combustión se conoce como relación de derivación (bypass ratio); la eficiencia energética del turbofán aumenta con este parámetro.

Rolls Royce y Prat&Whitney desarrollaron los primeros turbofán de la aviación comercial en la década de 1960; contaban con una relación de derivación del orden de 1-2. Los fabricantes de motores de aviación iniciaron una carrera para aumentar la relación de derivación de los turbofán y mejorar así su rendimiento energético. Cuando, en 1985, Boeing anunció que tenía intención de comercializar el revolucionario 7J7 con motores propfan, los 737 equipaban el motor CFM56 cuya relación de derivación ya era del orden de 6.

En la década de 1970 el precio del petróleo se había disparado y la NASA empezó a trabajar, sin demasiadas prisas, en un proyecto avanzado de turbofán. Dan Mikkelson, ingeniero de la agencia estatal y Carl Rohrbach, de Hamilton Standard —empresa que colaboraba con el Gobierno en este proyecto— junto con otros ingenieros, definieron el diseño del nuevo motor. Los técnicos sabían que, desde el punto de vista energético, lo más eficiente era prescindir del flujo de aire carenado que circulaba por el interior del turbofán y colocar palas más grandes que actuaran como hélices, que hacían girar la turbina. Las palas moverían una cantidad de aire mucho mayor de la que podía circular por el interior del turbofán. Con este flujo de aire externo, no carenado (unducted fan, UDF), se podría alcanzar una relación de derivación (bypass ratio) efectiva del orden de 60 y el consumo de combustible, con respecto a los motores turbofán de la época, se reduciría en un 30-35%.

En septiembre de 1980 estalló la guerra entre Irán e Irak lo que llevó el precio del combustible de aviación a valores del orden de un dólar por galón, tres veces más de lo que costaba en 1978. La NASA decidió que era necesario acelerar el proyecto y en 1981 contrató con Hamilton Standard el desarrollo y validación con las correspondientes pruebas en vuelo del propfan.

La industria aeronáutica y la NASA se llevaron una gran sorpresa cuando General Electric anunció dos años después, en 1983, que llevaba trabajando en el desarrollo de un nuevo motor (GE36), del tipo propfan, desde hacía varios años. El anuncio hizo que los fabricantes de motores se movilizasen. Pratt&Whitney se asoció con Hamilton Standard y Allison para comercializar otro propfan, el 578-DX y el consorcio International Aero Engines (IAE) también hizo público el desarrollo de su prop-fan el V2500SF.

El revuelo que organizó el nuevo proyecto de Boeing, 7J7, que incorporaba la tecnología de propulsión propfan, contagió a sus competidores. Airbus decidió que su A340, en pleno desarrollo, también se equiparía con motores propfan e incluso, en cuanto estuviera disponible el motor V2500SF de IAE (cuyo diseño permitía que se instalase debajo de las alas y no en la parte trasera como los de sus competidores) el A320 se ofrecería con motores propfan. Varias aerolíneas europeas (Lufthansa, Alitalia, Sabena, Finnair y UTA) comprometieron adquisiciones del A340 con la novedosa motorización. McDonell Douglas decidió que sus nuevos modelos MD también se dotarían con motores del tipo propfan.

La fiebre del propfan alcanzó su punto más álgido el 20 de agosto de 1986, cuando General Electric efectuó las primeras pruebas de vuelo de su motor GE36 en un Boeing 727.

Pero, el entusiasmo inicial del propfan se topó con la visión realista y práctica muchos de los ejecutivos de las aerolíneas e incluso fabricantes de aeronaves y motores. La mayoría se mostraba muy reacia a reemplazar las flotas de reactores con aeronaves que se parecían demasiado a las antiguas, propulsadas con hélices. Les preocupaba la seguridad, el ruido, la fiabilidad y el coste de mantenimiento ¿Qué ocurría cuando esos motores se topaban con bandadas de pájaros o se rompía alguna de aquellas palas de fibra de carbono? El ruido y las vibraciones que generaban las hélices contra rotatorias bordeaban los límites de lo admisible ¿Qué efecto tendrían las vibraciones sobre la estructura de la aeronave a medio y largo plazo? Las reductoras mecánicas para disminuir la velocidad de rotación de las palas o las turbinas contra rotatorias ¿serían fiables? ¿Conseguiría el propfan mantener una velocidad de vuelo similar a la de las aeronaves actuales? Eran demasiadas las preguntas que se podían hacer los responsables de las aerolíneas para las que no existían respuestas verificables. Incluso, muchos ejecutivos de la propia Boeing estaban convencidos de que el desarrollo del 737/400 era una opción más barata y fiable para la compañía y sus clientes que el del 7J7 equipado con motores propfan. De hecho, del 7J7 se barajaron dos opciones, una con 150 plazas y otra de menor tamaño, lo que en ocasiones generaba cierta confusión en las aerolíneas. El interés de General Electric por el propfan también se enfrió porque aquel proyecto había surgido, entre otros motivos, para competir con el nuevo turbofán de IAE, V2500. Sin embargo, dicho motor, debido a una serie de problemas no tuvo la aceptación que GE anticipaba y su motor CFM50 continuaba vendiéndose con renovado éxito. El propfan GE36 se había convertido en el principal competidor de su propio motor. Además, a mediados de la década de 1980 los precios del combustible disminuyeron de forma considerable, en contra de todas las previsiones.

Todos estos factores hicieron que Boeing, muy a pesar de sus visionarios líderes, decidiera, en agosto de 1987, aplazar el lanzamiento del programa 7J7.

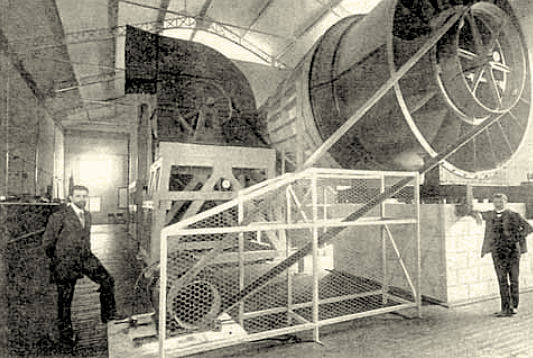

A diferencia de Boeing, McDonnel Douglas (MCD), en 1987, veía en el propfan una gran oportunidad. La compañía de Long Beach llevaba años perdiendo cuota de mercado con respecto a su competidor principal: Boeing. A finales de ese año montó un propfan de GE en un MD-80 con el que voló en la feria internacional de Farnborough en 1988 y llevó a cabo múltiples demostraciones a clientes. MCD alargó la agonía del propfan y en 1989 realizó algunos ensayos en vuelo con el motor del consorcio de Pratt&Whitney, cuando las aerolíneas ya le habían dado la espalda definitivamente a la revolucionaria idea.

Así fue la corta historia que protagonizó el propfan en la aviación comercial durante la década de 1980.

Desde entonces, para mejorar la eficiencia de los motores la industria prosiguió incrementando la relación de derivación (bypass ratio) de los turbofán. El motor CFM International LEAP que equipa el Boeing 737 MAX, en la actualidad, consume un 15% menos de combustible que el antiguo CFM56, con una relación de derivación que ha pasado de 6 a 12, aproximadamente. Sin embargo, conforme aumenta la relación de derivación, la superficie frontal del motor también lo hace, al igual que la resistencia al avance de la aeronave, pudiendo llegar al punto de anular la ventaja que aporta la mejora de eficiencia energética del motor. El turbofán ha alcanzado un nivel de eficiencia muy difícil de superar.

Y así llegamos hasta el año 2021, cuando CFM International (consorcio al 50% de GE y Safran) lanzó el Revolutionary Innovation for Sustainable Engines (RISE) technology development and demonstration program. El proyecto RISE involucra a unos dos mil ingenieros de CFM, varias industrias y universidades y se desarrolla con la ayuda y coordinación de agencias gubernamentales de Estados Unidos y Europa. El objetivo principal de este proyecto es desarrollar un motor que reduzca en un 20% el consumo de combustible de los actuales. Los técnicos del proyecto han asumido, desde el principio, que la solución pasa por retomar el concepto de Open Fan, es decir, rediseñar el propfan con las capacidades de desarrollo y materiales de la actualidad.

El uso de super computadoras para estudiar, casi a nivel microscópico, la aerodinámica a través de las palas de fibra de carbono, ha permitido a RISE diseñar un esquema nuevo en el que una de las coronas de palas se mantiene fija, mientras la otra gira. Las palas hacen un uso óptimo de la energía del flujo de aire al tiempo que el ruido se mantiene dentro de unos niveles perfectamente admisibles. La optimización aerodinámica no será suficiente para conseguir la mejora de rendimiento que se pretende alcanzar por lo que el núcleo que contiene el compresor y cámara de combustión se han diseñado con materiales muy ligeros, capaces de soportar las altas temperaturas. La cámara de combustión acepta cualquier tipo o mezcla de combustible sostenible de aviación (SAF) o hidrógeno. La configuración del motor se adapta a las necesidades de propulsión en cada fase de vuelo, mediante una relación de derivación (bypass ratio) variable. También se ha diseñado para garantizar la compatibilidad del motor con los nuevos desarrollos eléctricos híbridos.

RISE ya ha superado la fase de validación del diseño, mediante pruebas en túneles de viento. A continuación, se están realizando pruebas de fiabilidad y duración. Está previsto que en 2026 se monte un prototipo en un A380 de Airbus para llevar a cabo un largo programa de pruebas. Hasta mediados de la próxima década no se prevé que el nuevo propfan entre en servicio.

Esta vez no habrá sorpresas, por lo que lo más probable es que el futuro nos depare una nueva época de aviones de hélice.